为切实执行宝时得信息全球化战略,通过IT技术不断促进宝时得生产管理水平的提升而导入Asprova。

宝时得AsprovaAPS项目于2012年10月18日正式启动。

改变目前人为核单的方式,通过APS的高效排产及时发现料件、产能、工装等瓶颈问题以调动资源解决,快速准确回答交货期,更好完成交货承诺。

改变计划制作的个人化,实现从手工计划方式向计算机计划方式的跨越,提升计划工作的精准性和高效化。

通过APS的统筹化、联动性,实现缩短生产周期,迅速准确的应对计划的变化,减少库存。

实现供应链IT化全链接,JDA→SAP→APS→供应商订单协同信息平台。

实现生产线的可视化,对生产的优化提供强有力的监控和数据支持。通过IT技术不断的促进生产管理水平的提升。

Asprova APS项目范围

1、总装分厂

整机装配一道工序,22个工作中心。

2、电机分厂

转子线、定子线、手工线。

3、金工分厂

压铸、金工、喷涂、热处理、外协。

4、注塑分厂

注塑、包胶1、包胶2、水蒸/退火。

项目工作思路

在项目成立之初,宝时得就和APS实施团队一起明确了具体的工作思路,并在从2012年10月18日项目开始至2013年3月5日APS系统正式统正式运行的整个过程中严格执行,从而保证了项目的顺利推进。

按照项目管理机制,成立项目团队;

列出阶段目标,按模块和流程层级逐步推进;

通过项目周会,进行项目协调与总结;

向高层领导每两周汇报一次,遇到困难及时与高层沟通;

按三级计划控制项目进度,出现偏差时及时修正项目计划。

宝时得APS系统导入

1、对基础数据进行管理(工艺、模具、产能等)

排产颗粒度:

总装生产线; 电机前道、滴漆、后道;

金工单元线;注塑机台+机台连线;

同一种产品有两条线可生产;

考虑工装、关键设备、人员;

换线时间设置:

总装30M;

电机30M;

金工和注塑根据产品设置。

2、按交期逆向联动排程

按合同交期逆向排产,满足交期;

各车间各工序采用后拉式联动排程, 联动变更;

生产计划产能、产线合理,自动排程;

APS与SAP接口,确保物料需求计划与生产计划一致,减少物料需求计划的人工操作;

APS生产计划展示形式与总装的一致;

实绩数据监控与管理,推动车间管理改善。

Asprova与SAP的结合

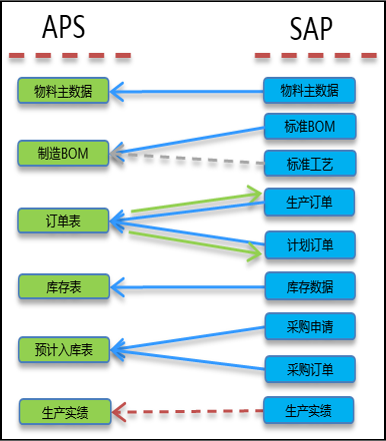

APS系统和现用SAP系统通过中间数据库进行数据交互,最大限度地使用SAP中已有数据以减少APS数据维护量。APS在排程结束后将结果反馈到SAP系统中,提高SAP订单开始时间准确性,也作为供应商的物料需求计划。(如下图)

Asprova APS提升企业经营管理水平

实现基础数据的标准化管理;

实现设备和人员的可视化管理;

提高资源利用率,降低成本;

降低订单延迟率;

提高计划效率,实现订单进度管理;

实绩数据监控与管理,推动车间管理改善;

轻松把控工序间的联动管理;

为精益管理的配套物料和配套生产提供强大支持。

关键成功要素

项目领导要有全局观,要对精益生产、业务流程等要有深刻的理解和认识;

熟悉业务的计划、IE、制造人员要全程参与并支持项目;

项目不成功绝不放弃的执着信心和决心;

Asprova&上海拓昌公司的大力支持。

正因为整个项目团队对项目的关键成功要素有着如此清晰明确的认识,宝时得APS项目的成功导入才是必然的结果。

系统导入效果

经过宝时得和APS实施团队近6个月的努力实施,APS项目终于成功上线并顺利运行,APS项目帮助宝时得:

实现了基础数据的标准化管理(班次日历、工艺工时、工装模具、料号、订单等)

实现了设备和人员的可视化管理(资源甘特图、订单甘特图、负荷图表等)

考虑生产线、设备机台、工装模具、操作人员以有限产能方式排出可执行的现场计划

各车间各工序采用后拉式联动排程,联动变更,轻松把控工序间的联动管理

提高资源利用率,减少浪费成本总计498万元